.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

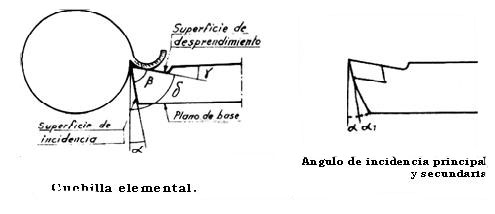

LOS ELEMENTOS PRINCIPALES DE UNA CUCHILLA SON:

1.

Filo: Es la arista cortante en posición de corte

frontal de la cuchilla respecto a la pieza.

2. Superficie de desprendimiento o ataque:

Es la cara de la cuña sobre la que desliza el material desprendido

cortado frontalmente.

3. Superficie de incidencia:

Es la cara de la cuña que queda frente a la superficie trabajada

de la pieza en corte frontal.

4. Corte principal: Es la

arista de corte de la cuchilla en posición de corte lateral respecto

a la pieza.

5. Contrafilo: Denominado

también corte secundario, es la otra arista de la cuchilla que

forma la punta cortado lateralmente.

ÁNGULOS

DE LA CUCHILLA EN ATAQUE FRONTAL A LA PIEZA:

Son los ángulos que definen la posición de las superficies

de la cuchilla:

1. Ánqulo de incidencia del filo

pricopal (a): Es la formada por la superficie de incidencia

y un plano perpendicular al plano base que pasa por el hilo.

2. Ángulo de incidencia secundario

(a): Ángulo con que se afila el mango cuando la

cuchilla es de pastilla, es unos dos grados mayor que el de incidencia

del filo pricopal.

3. Ángulo de filo (R):

Es el que forman las superficies de incidencia y de desprendimiento o

ataque.

4. Ánqulo de desprendimiento o ataque

(p): Es el ángulo formado por la superficie de

desprendimiento o ataque y el plano paralelo al plano base que pasa por

el hilo

5. Ángulo de corte (o):

Es el comprendido entre la superficie de desprendimiento de la cuchilla

y un plano perpendicular al plano base que pasa por el filo.

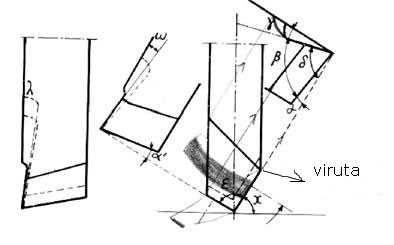

Ángulos principales de una cuchilla

5.

Ángulo de inclinación longitudinal (A):

Lo forman las intersecciones de un plano perpendicular al plano

base que pasa por el eje de la herramienta, con la superficie de desprendimiento

y el plano base. Este ángulo si la superficie de desprendimiento

tiene pendiente hacia atrás, será positivo y negativo si

es hacia la punta de la herramienta.

6. Ángulo de inclinación del

filo (w): Lo forman el filo principal y el plano base.

7. Ángulo de posición (x):

Se denomina también "ángulo del filo principal",

y es la proyección sobre el plano base del ángulo formado

por el filo con el plano de la superficie trabajada o con el de rotación

de la pieza, si ésta es cilíndrica. Caso, el eje de la herramienta

ser perpendicular de la superficie trabajada, el ángulo de posición

coincide con el de oblicuidad del filo.

INFLUENCIA

DE LOS ÁNGULOS DE LA CUCHILLA EN MECANIZACIÓN:

La variación de los ángulos que forman entre sí los

planos principales del extremo afilado de la cuchilla elemental influye

mucho en el desarrollo del trabajo de ésta.

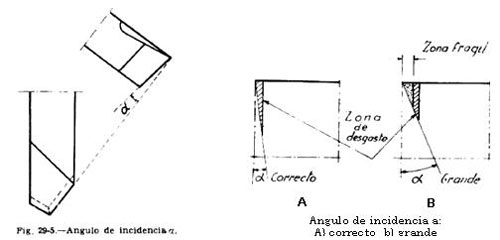

1. Influencia del ángulo de incidencia:

Si es demasiado pequeño, la cuchilla no penetra bien y roza excesivamente

con la pieza, lo que conlleva un aumento de temperatura y por tanto la

cuchilla se desafila antes. Igualmente si éste es demasiado grande

resulta un filo frágil, ya que no está suficientemente apoyado

para resistir la fuerzas de corte. Cuanto más duro es el material

a mecanizar, menor debe ser el ángulo de incidencia, para que así

pueda resistir mejor la fuerza de corte.

2. Influencia del ángulo de incidencia

secundario: Posee la misma influencia que el ángulo

de incidencia principal debiéndose ajustar a las mismas normas.

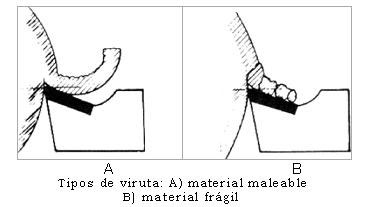

3. Influencia del ángulo de desprendimiento

o ataque: En primer lugar influye, en el ángulo

de doblado de la viruta, que es complementario. Si es demasiado pequeño

la energía consumida es excesiva, calentándose la herramienta

más de lo normal. En cambio si es más grande, y el filo

queda muy debilitado, la viruta se separa mejor, obteniéndose un

mejor acabado superficial. Con el fin de evitar la rotura del filo en

las herramientas frágiles, como pueden ser los carburos metálicos,

se ensayaron ángulos de desprendimientos negativos, hasta conseguir

que las fuerzas actuasen solamente a compresión sobre la herramienta.

Obteniéndose los siguientes resultados

satisfactorios:

3.1. Factores que influyen en el ángulo

de desprendimiento. Este

ángulo depende de los siguientes factores:

? Resistencia

del material herramienta.

? Material a mecanizar.

? Avance.

a) Influencia del material de la herramienta.

Si el material es poco resistente se emplearán ángulos pequeños

de desprendimiento, ya que las fuerzas de reacción del material

que se mecaniza no actúan en el mismo filo, sino en una zona tanto

más delgada de él cuanto más pequeño es el

ángulo de desprendimiento. Y cuanto más alejado esté

del filo esta zona, tanto mayor será la sección de resistencia

de la herramienta para soportar el corte.

b) Influencia del material mecanizado.

Cuanto más duro sea éste, mayores serán las fuerzas

de corte y, por tanto, tendrá que ser mayor la sección de

la herramienta capaz de resistir estos esfuerzos, lo que se conseguirá

disminuyendo el ángulo de desprendimiento. Existen dos excepciones

y es cuado el material a mecanizar es bronce o bien fundición de

hierro, con todas sus variedades, el acero inoxidable, los aceros rápidos

recocidos y algunos otros tipos de aceros muy resistentes. En los primeros,

es decir, en la mecanización de bronces el ángulo de desprendimiento

es casi nulo y en los segundos también es más pequeño

de lo normal.

c) Influencia del avance.

Al cortar la cuchilla lateralmente a la pieza y cuando tiene el filo inclinado,

el espesor de la viruta depende del avance por vuelta. Por lo tanto, cuanto

mayor sea el avance, menor ha de ser el ángulo de desprendimiento,

con el fin de ofrecer mayor resistencia las fuerzas de corte que se originan.

4. Influencia del ángulo de oblicuidad

del filo principal. El

ángulo de oblicuidad afecta en las condiciones iniciales del trabajo

de las herramientas, en el espesor y anchura de éstas y en la presión

sobre el filo.

a) Influencia en la iniciación del

trabajo. El ángulo

de oblicuidad del filo, puede variar entre 0°, si se trata de un cuchilla

de corte frontal y 90° si es de corte lateral. A la hora de iniciar

el trabajo, la posición más favorable es la intermedia entre

los dos.

b) Influencia sobre el espesor y anchura

de la viruta. Manteniendo

el avance constante se puede variar el espesor de la viruta, variando

el ángulo de oblicuidad y de igual forma la anchura de la viruta.

c) Influencia sobre la presión ejercida

por el filo. Cuanto mayor

es el avance mayor es la fuerza de corte necesaria y la ración

del material sobre la herramienta. Por ello para trabajar materiales muy

duros, han de emplearse avances muy pequeños, con lo cual el espesor

de viruta también es pequeño y poco el material arrancado.

Para compensar la disminución de avances y ancho de viruta, lo

que se hace es aumentar su anchura, empleando cuchillas de ángulo

de oblicuidad muy pequeño. Pudiendo aumentar a su vez los avances

en el mecanizado.

5. Influencia del ángulo de oblicuidad

del contrafilo.

Con el fin de asegurar la máxima duración de la herramienta,

el ángulo de oblicuidad del contrafilo suele ser de unos 5°.

Si el eje de la herramienta es perpendicular al de la pieza, el ángulo

de oblicuidad coincide con el de posición, pero añade cuando

la herramienta no avanza paralelamente al eje de la pieza, sino que penetra

en ella con un ángulo determinado, debe inclinarse la cuchilla

el mismo ángulo para así mantener un ángulo de posición

de unos 5°.

6. La influencia del ángulo de inclinación longitudinal.

Este ángulo influye en los siguientes aspectos:

a) Dirección de salida de la viruta.

Influencia en la dirección de la viruta. La viruta se desprende

tangente a la superficie de desprendimiento. Si la superficie tiene un

ángulo de inclinación nulo, las virutas saldrán

paralelamente al eje de la pieza trabajada. Pero si éste ángulo

es positivo, la viruta se dirige en posición opuesta a la pieza.

Si es negativo, se desprenderá hacia delante.

b) Robustez de la punta de la herramienta.

Influencia en la robustez de la punta de la herramienta. La inclinación

negativa, orienta las fuerzas de corte de manera que hacen trabjar la

pieza a compresión en lugar de a cortadura o flexión, como

ocurre cuando la inclinación es positiva. Además el ángulo

de inclinación negativa crea una componente tangencial, que tiene

a separar la herramienta de la pieza máquina. Todo ello produce

el efecto de un robustecimiento afectivo de la punta de la herramienta.

c) Fuerza de deformación de las piezas.

Influencia en la deformación de las piezas. Si la inclinación

de la cuchilla es positiva, la componente F2, perpendicular a la fuerza

de corte F, aproxima si estamos, por ejemplo, torneando un eje, a éste

a la cuchilla, y en el centro esta aproximación, será mayor

que en los extremos por la flexibilidad del eje, torneándose, un

diámetro inferior al de los extremos y por consiguiente obteniendo

piezas cóncavas. Si la inclinación es negativa, la fuerza

F2, tiende a separar la pieza de la cuchilla y se obtendrán por

ello piezas convexas.

VELOCIDAD

DE CORTE:

La velocidad de corte es la velocidad con que la herramienta corta la

viruta. Se mide siempre en metros por minuto. Aunque viene limitada por

las características del material a mecanizar, por el de la herramienta

y por la potencia de la máquina. Puede variar en un amplio margen.

Si la herramienta permanece fija y es la pieza la que se mueve, la velocidad

con que se mueve la pieza en la dirección del corte será

la velocidad de corte. Caso de poseer la pieza o la herramienta un movimiento

rectilíneo uniforme, la velocidad de corte se determina fácilmente

por medio de la ecuación general del movimiento, pero caso de no

ser el movimiento uniforme ya no resulta sencilla su determinación

aunque en general se toma como velocidad práctica la velocidad

media de la carrera.

Cuando el corte ser produce por giro de la pieza, caso del torno o de

la herramienta en la fresadora, la velocidad de corte viene en función

del diámetro de la pieza o de la herramienta, y la velocidad de

giro en revoluciones por minuto (r.p.m.).

Si se conoce la velocidad de corte de la herramienta, caso de interesar

la determinación de la velocidad de giro que ha de llevar la herramienta

o la pieza, a partir de la fórmula anterior la podemos conocer:

n=1000*7*D

LUBRICANTES PARA EL MECANIZADO DE METALES:

Como una de las causas del prematuro desgaste de las herramientas de corte

es la elevación de la temperatura, que reblandece los filos. En

un principio se pensó refrigerar la herramienta y la pieza empleándose,

para ello, chorros de agua saturada de sosa.

En la actualidad, la lubricación del corte ha sufrido un gran avance

hasta tal punto que existe para cada tipo de operación los lubricantes

adecuados.

LAS

VENTAJAS DEL EMPLEO DE LOS LUBRICANTES PARA EL MECANIZADO SON:

1. Disminución del rozamiento herramienta-pieza,

disminuyendo por tanto la potencia necesaria para el corte en un 10%.

2. Mantiene el filo a temperatura inferior a la de pérdida

de sus cualidades de corte y desminuye las dilataciones y contracciones

de las piezas.

3. Permite aumentar la velocidad de corte hasta un 50%

más, obteniendo una mayor producción de viruta por unidad

de tiempo.

4. Permite aumentar la sección de viruta arrancada

cuando no puede aumentarse la

velocidad de corte, bien aumentando la profundidad de corte o el avance.

5. Protege a la pieza contra la oxidación empleando

lubricantes adecuados.

6. Limpia la pieza de partículas y arrastran la

viruta.

PROPIEDADES DE LOS LUBRICANTES DE CORTE:

Para obtener las ventajas antes señaladas

los lubricantes deben poseer las siguientes propiedades:

1. Propiedades lubricantes, como son: viscosidad, untuosidad,

etc.

2. Propiedades refrigerantes: elevado calor específico

y buena conductividad calorífica.

3. Propiedades antioxidantes y anticorrosivas.

4. Débil tensión superficial para mojar

bien la pieza y la herramienta.

ACEITES DE CORTE:

Las propiedades mencionadas en el apartado anterior las reúnen

los denominados "aceites de corte", de los que se emplean dos

clases principales.

1. Aceites puros: Son generalmente

minerales aunque también se emplean aceites vegetales de algodón

de viscosidad superior a los minerales o bien aceites mixtos mezcla de

minerales, vegetales y también animales(grasas). Estos aceites

se emplean cuando se desea que las cualidades lubricantes prevalezcan

sobre las refrigerantes.

2. Aceites con aditivos:

A los aceites puros se les adiciona azufre libre o combinado. El azufre

reduce la soldabilidad del material sobre la cuchilla y mantiene la lubricación

hasta presiones de 130 kg/cm2. Estos aceites poseen el inconveniente de

que no se pueden emplear, en general, en metales no férreos ya

que producen manchas en las piezas.

3. Aceites solubles:

Se emplean emulsiones o soluciones en agua, que debe ser de poca

dureza siendo la mejor la de lluvia. Las emulsiones se preparan con aceites

minerales que se vierten sobre agua.

PRÁCTICA DE LA LUBRICACIÓN

EN EL MECANIZADO:

Para la lubricación del corte, las máquinas van, generalmente,

provistas de un depósito que contiene el líquido lubricante

y una bomba, la cual lo aspira y envía por una canalización

adecuada hasta las boquillas de salida, montadas en tubos flexibles para

poder orientar adecuadamente el chorro del líquido sobre la zona

de corte. El líquido después cae y es recogido en una bandeja

que lo devuelve al depósito incorporándose de nuevo al circuito.

El éxito de la lubricación del corte depende, en gran medida,

de la correcta dirección del chorro del líquido, que debe

llegar al filo de la herramienta.

CÁLCULOS DE TIEMPOS DE FABRICACIÓN:

El cálculo de tiempos en la fabricación

de una pieza en una máquina herramienta es fundamental ya que permite:

1. Calcular con una base firme el precio de coste de

la pieza fabricada.

2. Fijar el tiempo mínimo sobre el que se ha de

basar los salarios con incentivos.

3. Obtener el máximo aprovechamiento de las máquinas

y una perfecta ordenación de los trabajos y la previsión

de su terminación.

MÉTODOS PARA ESTABLECER LOS TIEMPOS

DE FABRICACIÓN: (Importante)

Los tiempos de fabricación se pueden determinar

por 5 métodos diferentes:

1. Método de estimación:

Consiste en descomponer la operación en fases, cuya duración

puede estimarse aproximadamente por la experiencia les técnico,

sus resultados no son muy precisos.

2. Métodos de comparación:

Es, en realidad, también un método de estimación,

pero tienen una base más firme que éste ya que se calculan

los tiempos de la operación comparándola con otros de duración

conocida, ya determinados.

3. Métodos de cronometrase:

Consiste en medir los tiempos de la operación o fases que se descomponga,

con un cronómetro. Este procedimiento es muy bueno, pero tiene

el inconveniente de su encarecimiento a la hora de realizarlo.

4. Método de suma de tiempos elementales

preestablecidos: Consiste en descomponer la ejecución

de la pieza en fases elementales cuyos tiempos se pueden valorar perfectamente

por estar preestablecidos en tablas.

5. Métodos por tiempos elementales

y por comprobación cronométrica: Cuando

la serie de piezas a fabricar es importante, primeramente se calcula el

tiempo de fabricación por el método de la suma de tiempos

elementales y seguidamente se comprueban y afinan los datos obtenidos,

cronometrando las diferentes fases del trabajo.

<<Atrás