.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

ATMOSFERAS CONTROLADAS

Las atmósferas controladas se emplean para prevenir la formación de óxidos durante el soldeo fuerte soldeo blando y en muchos casos, reducir la presencia de óxidos, para que el metal de aportación pueda mojar y fluir mejor sobre el metal base limpio.

El empleo

mayoritario de atmósferas controladas es en hornos, aunque también

se utilizan en el soldeo por inducción y por resistencia. Cuando

se utiliza atmósfera controlada se suele prescindir de la limpieza

postsoldeo, aunque si se emplea fundentes será necesario realizar

limpieza postsoldeo.

En uniones de alta calidad es siempre aconsejable la realización

de la unión en atmósfera controlada, ya que de esta forma

se asegura la eliminación de óxidos en el proceso.

Se suelen emplear atmósferas de dióxido de carbono, monóxido de carbono, hidrogeno y nitrógeno. Hay que tomar siempre precauciones en el empleo de ciertos gases bien por ser tóxicos (CO,CO2), explosivos (H) o cualquier otro que pueda ser dañino para el operario.

También se emplean atmósferas de gases inertes en el soldeo de metales como el titanio, acero inoxidable o circonio, incrementándose día a día la utilización del vacío para cualquier metal.

DISEÑO DE LA UNION

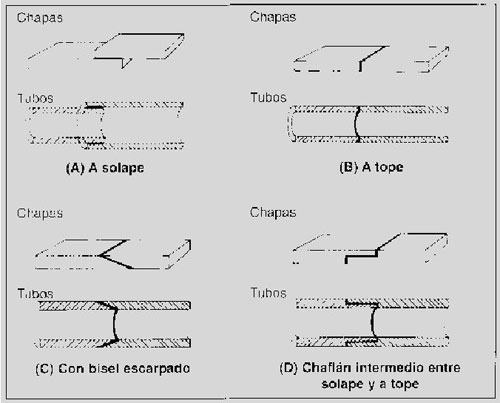

La unión realizada por soldeo fuerte o blando típica tiene un área de contacto entre materiales base relativamente grande, con una separación entre ellos muy pequeña.

Los

tipos básicos utilizados son:

*A solape; son las que proporcionan más resistencia en la unión,

presenta la desventaja de incrementar el espesor de la unión

*A tope; no tiene, ni con mucho, la resistencia de la unión a solape

y se emplea cuando las condiciones de servicio no son muy severas.

*Con chaflán inclinado o escarpado; es una mezcla de las dos anteriores,

sus propiedades son intermedias. Presenta la desventaja en cuanto a preparación

y alineación.

PREPARACION DE LAS PIEZAS ANTES DE SU SOLDEO

Limpieza

La limpieza y consecución de superficies libres de óxidos

es un imperativo para asegurar la unión sana y de calidad.

La uniformidad en la atracción capilar se obtiene solo cuando la grasa, aceite y suciedad han sido eliminadas tanto del metal base como del metal de aportación.

Algunos de los fundentes empleados tienen propiedades limpiadoras, pero no es esta su función sino la eliminación de óxidos. Es recomendable que el soldeo fuerte o blando se realice tan pronto como sea posible una vez que el material haya sido limpiado.

Los métodos de limpieza se suelen dividir en dos categorías químicos y mecánicos, en los químicos se utilizan disolventes, ácidos o detergentes y entre los mecánicos se emplean el esmerilado, limado, cepillado....Se utiliza también la limpieza por ultrasonidos sumergiendo la pieza en un liquido limpiador. También se puede realizar la limpieza por proyección de gases, líquidos o sólidos, el material que se proyecte debe estar limpio y no debe dejar ningún depósito sobre el material a limpiar ni dañar la superficie.

Recubrimiento de superficie

Algunas veces se realiza un recubrimiento de las superficies de las piezas

con un material que tenga mejores aptitudes para el soldeo blando que

el metal base.

Las principales ventajas del recubrimientos son dos: el soldeo es más rápido y uniforme y se evita el empleo de fundentes ácidos fuertes.

Este procedimiento es muy empleado en aquellos materiales que tienen una película de oxido que se retira con dificultad, como aluminio, bronces de aluminio o aceros muy aleados

TIPOS

DE PROCESOS DE SOLDEO FUERTE Y SOLDEO BLANDO

* Soldeo fuerte y soldeo blando con soplete.

* Soldeo fuerte y soldeo blando en horno.

* Soldeo fuerte y soldeo blando por inducción.

* Soldeo fuerte y soldeo blando por resistencia.

* Soldeo fuerte y soldeo blando por inmersión.

* Soldeo fuerte y soldeo blando por infrarrojos.

* Soldeo fuerte y soldeo blando de cobre.

Siguiente>> Soldeo por fusión>>