.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

METALURGIA DE POLVOS (PULVIMETALURGIA):

Se conoce con el nombre de pulvimetalurgia (metalurgia de polvos), sinterización o fritado, al proceso empleado en la fabricación de piezas a partir de polvos metálicos. Estos polvos se prensan dentro de moldes, se extraen de los moldes y se calientan a temperatura inferior al punto de fusión del metal.

Es

un proceso utilizado principalmente para metales difíciles de maquinar

y consta principalmente de las etapas siguientes:

1. Obtención del polvo.

2. Proporcionar un tratamiento al polvo.

3. Moldear la masa de polvo mediante prensado.

4. Sinterizar la pieza obtenida por compactación.

Aunque menos empleados existen 2 variedades del

proceso:

En una cuando se requiere aumentar la precisión dimensional, la

densidad, o eliminar la porosidad superficial, la pieza se vuelve a comportar

después de sinterizada.

En la otra variante además de la recompactación la pieza

se somete a una 2da operación de sinterizado, la cual elimina esfuerzos

y suelda las partículas compactadas. En consecuencia aumenta la

resistencia mecánica, se mejora las propiedades magnéticas

y la estabilidad dimensional.

En la actualidad tiene un gran campo de aplicación

como pueden ser:

1. Piezas de aleaciones de hierro, cobre, etc. para las

que factores técnicos y económicos aconsejan este método

por la supresión del mecanizado y el máximo aprovechamiento

del metal.

2. Para cojinetes autolubricantes con un 30% de poros

en bronce sintetizado, estos cojinetes se impregnan de aceite o de teflón(politetracloro...).

3. Pseudoaleaciones de metales con temperaturas de fusión

muy dispares, como por ejemplo: cobre-wolframio, plata-wolframio, plata-molibdeno,

etc. se emplean en los contactos eléctricos en la zona donde se

produce la chispa de ruptura ya que en este sitio necesitamos la buena

conductividad del cobre y de la plata y la buena resistencia al desgaste

del wolframio o el molibdeno, de aquí la importancia de este tipo

de aleaciones y hoy en la actualidad se utilizan contactos de plata endurecida

con un 10% de cadmio.

4. Preparación de metales pesados o pseudoaleaciones

con un contenido 85-95% de wolframio, 3-10% de níquel y 2-5% de

cobre. Estos materiales se caracterizan por tener una altísima

densidad y se utilizan para la fabricación da giróscopos,

pantallas para rayos x y rayos gamma, apantallamiento de centrales nucleares,

etc.

5. Fabricación de filtros resistentes a los golpes

y a las variaciones bruscas de temperatura por ejemplo filtros de aceite

para las válvulas de inyección en los motores diesel, filtros

para refrigeradores, etc... que se fabrican en metal monel (acero inoxidable

y titanio).

6. Preparación de carburos de wolframio, titanio,

etc. y pseudoaleaciones de wolframio-acero, estos compuestos se caracterizan

porque tienen una dureza elevada, buena resistencia a la abrasión,

debido a su alto punto de fusión sólo se pueden fabricar

por este procedimiento utilizando cierta cantidad de cobalto que actúa

de cemento.

7. Tratamiento de metales rebeldes a la forja o al moldeo

como puede ser las aleaciones especiales de tipo álnico (20% manganeso,

63% hierro, 12% aluminio, 5% cobalto) que se utilizan mucho para imanes

permanentes y para imanes sintetizados de naturaleza cerámica.

8. Tratamiento de metales refractarios, como wolframio,

molibdeno y niobio, ya que el elevado punto de fusión hace prohibitivo

el darles forma por moldeo.

9. Fabricación de cermets, que son aglomeradores

obtenidos por sinterización de un metal con elevado punto de fusión

y óxidos muy refractarios y se utilizan para la fabricación

de turborreactores.

10. Para evitar las segregaciones en los aceros de alta

aleación, como es el caso de los aceros rápidos que segregan

bandas de carburos.

11. Para la fabricación de termistores de óxido

de cinc con curva de tensión-intensidad no lineal, a base de envenenar

lo límites de grano con óxido de bismuto.

12. Para la obtención de aleaciones oxidadas interiormente,

como el aluminio con óxido de aluminio.

VENTAJAS DE LA PULVIMETALURGIA:

Esta industria, en las últimas décadas

está experimentando un creciente aumento fundamentalmente por las

siguientes razones:

1. La pulvimetalurgia reduce al mínimo las pérdidas

de materias primas, ya que sólo se usa la cantidad de polvo necesario

para alcanzar el producto final.

2. Se facilita el control exacto de los límites

de la composición.

3. Se puede eliminar o reducir al mínimo las operaciones

de mecanizado.

4. Todas las operaciones son susceptibles de automatización.

5. Se logran buenos acabados superficiales sin las señales

propias del moldeo.

6. Es la única técnica que permite lograr

una porosidad controlada y una oxidación interna muy repartida

apta para el endurecimiento.

7. Evita las segregaciones.

8. Permite la obtención de una serie de piezas

muy extensa que no puede realizarse por procedimientos convencionales.

LIMITACIONES DE LA PULVIMETALURGIA:

1. Las piezas deben tener una forma que permita extraerlas

fácilmente de la matriz, con lo cual se limita bastante las posibilidades

de diseño.

2. El tamaño de la pieza está limitado

por la fuerza de las prensas que no suele sobrepasar las 500 toneladas.

3. Las piezas obtenidas por pulvimetalurgia no pueden

tener las características mecánicas que tienen las obtenidas

por métodos convencionales.

4. El factor económico es muy importante, debido

al elevado coste de las matrices de acero aleado o de carburo de wolframio.

CARACTERISTICAS DE LA MATERIA PRIMA:

Las características de los polvos determinan las propiedades finales

del componente y repercuten en las etapas de compactación y sintetizado.

Por lo tanto la calidad del producto, y la economía del proceso

de fabricación depende de las características de los polvos,

y a su vez, las características de los distintos tipos de polvo

procedentes del mismo metal dependen del método de obtención

y de los tratamientos a que han sido sometidos.

Las propiedades fundamentales que definen básicamente

al tipo de polvo son:

- la forma.

- La composición.

- El tamaño del grano.

- La distribución.

- La porosidad.

- La microestructura.

Los métodos de obtención

de polvos son:

1. Reducción.

2. Atomización.

3. Métodos electrolíticos.

4. Trituración.

5. Pirólisis.

6. Corrosión.

7. Condensación.

8. Amalgamación.

9. Precipitación.

10. A partir de chatarra.

LA

COMPACTACIÓN:

Esta operación tiene por objeto conformar el polvo metálico

en la forma y dimensiones deseadas, dándole la resistencia y consistencia

necesaria para su manipulación cuidadosa hasta la sinterización.

La cohesión del producto comprimido, se

puede considerar como una verdadera soldadura en frío de los puntos

de los polvos en contacto debido a:

1. La rotura de la película gaseosa que envuelve

las partículas del polvo.

2. Al ensamblaje facilitado por las irregularidades de

las superficies de los polvos.

3. A los calentamientos locales provocados por la presión

que se pueden traducir en verdaderas soldaduras en caliente.

4. A la soldadura en frío debido a la captura

de valencias superficiales libres y a las fuerzas de Van der Valls.

5. A las fuerzas de atracción interatómicas

que no empiezan a manifestarse hasta que los centros de dos átomos

pertenecientes a dos partículas diferentes se encuentran a una

distancia del orden del diámetro atómico.

La compresión se realiza introduciendo el polvo en una matriz fabricada

con un metal muy duro, generalmente de carburo de wolframio. El polvo

se somete a una presión que puede variar entre 800 y 5000 kg/cm2

(lo más usual es de 4000kg/cm2).

La fuerza de las prensas varía de 4 a 80 toneladas en prensas mecánicas

y de 80 a 200 en prensas hidráulicas. Las mecánicas son

más rápidas.

Debido a que la pulvimetalurgia debe su rentabilidad a la producción

de grandes series, necesita matrices fáciles de fabricar y de gran

resistencia al desgaste, por eso se suelen hacer de aceros indeformables

y de carburos de aglomerados.

SINTERIZACIÓN O FRITRADO:

Es la operación pulvimetalúrgica principal y tiene por objeto

dar cohesión y resistencia al producto comprimido.

Consiste en dar un calentamiento a la masa de polvo a una temperatura

inferior a la de fusión (la temperatura de fritado es del orden

de 2/3 a 4/5 de la temperatura de fusión) durante el tiempo suficiente

para que las partículas se suelden y el componente resultante,

muchas veces poroso, adquiera la suficiente resistencia mecánica.

Todo esto realizado en atmósfera protectora para evitar la oxidación

ya que el compactado puede pasar parcial pero nunca totalmente al estado

líquido.

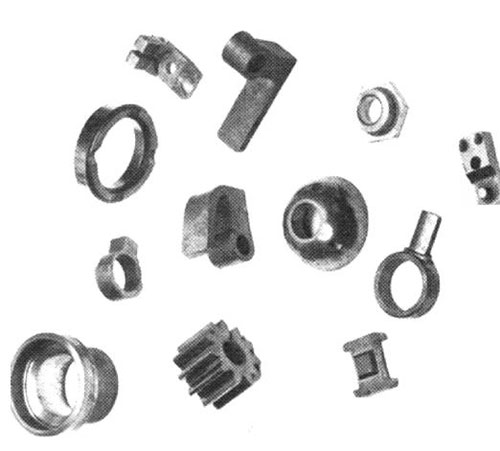

Piezas de máquinas obtenidas por sinterización (Cortes de Aplicaciones de Metales)