.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

.::Tecnología Mecánica::.

.:.La mejor web para la ingeniería electromecánica, técnico industrial y sus aplicaciones.:.

Búsqueda personalizada

MOLDEOS ESPECIALES:

MOLDEO

EN CÁSCARA:

Es bastante moderno, se puso en práctica en 1944. Consiste en esencia

en obtener un molde con una delgada cáscara de arena de sílice

aglomerada con resinas sintéticas termoestables tipo fenol-formol

o urea-formol, depositándola sobre una placa modelo se juntan dos

coincidentes para formar el molde completo donde se cuela la aleación.

Los

materiales esenciales son:

- Arena de sílice seca lavada para eliminar la arcilla, de grano

fino perfectamente controlado.

- Arena de circonio con la que se obtienen un acabado superficial más

perfecto, pero es más cara.

- Resinas en forma de polvo muy fino, tipo baquelita y un acelerador de

moldeo. El porcentaje de resina varía del 6 al 10%.

Placas modelo para el moldeo en cáscara: con ellas se obtienen

cada una de las mitades del molde. Deben ser de un metal buen conductor

del calor, capaz de calentarse y enfriarse sin experimentar deformaciones

u oxidaciones apreciables.

Generalmente, suelen ser de acero al carbono o fundición para grandes

series y de aluminio, latón o bronce para pequeñas series.

MÁQUINAS PARA EL MOLDEO EN CÁSCARA:

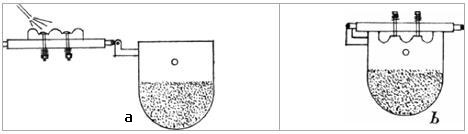

Este proceso se realiza en máquinas que ejecutan las siguientes

operaciones.

1. Calientan la placa modelo a unos 200°C.

2. Pulverizan sobre la placa un agente de desmoldeado

a base de siliconas para facilitar el desmoldeo.

3. Colocan la placa modelo sobre un dispositivo parcialmente

lleno de la mezcla.

4. Se invierte el depósito cayendo la arena sobre

el modelo desde una altura de 25-30 cm y a partir de este momento empieza

a formarse la cáscara a razón de l mm por segundo. Los 5

primeros mm y después a razón de l mm cada 2 segundos los

espesores siguientes. El tiempo medio utilizado en formarse la cáscara

es de unos 10 segundos.

5. Se vuelve a girar el depósito con la placa

modelo, hasta colocarlo en su posición original con la cual la

arena no aglomerada cae otra vez al depósito quedando en contacto

con el modelo la cáscara.

6. Se lleva la placa modelo con la cáscara pegada

a él, a una estufa donde se termina el endurecimiento de la cáscara,

calentándola a una temperatura entre 350 y 450 C° durante 2

minutos. Con esto se quedan los medios moldes terminados los cuales se

pueden cerrar, uniéndolos por los bordes con tornillos o encalándolos

con resinas plásticas del tipo ureaformaldehido o epoxi.

VENTAJAS

E INCONVENIENTES DEL PROCESO: Ventajas:

1. Las piezas moldeadas en cáscara, tienen mayor

precisión que las moldeadas en arena. Esto unido al mejor acabado

de las mismas permite sobreespesores más reducidos en las superficies

que se han de mecanizar.

2. Los moldes de cáscara son más ligeros

y manejables pues pesan una décima parte menos que los moldes de

arena.

3. No son necesarias cajas de moldear.

4. Los machos fabricados en cáscara son huecos

y porosos con la consiguiente reducción de peso.

5. Las piezas conformadas por este proceso tienen mayor

homogeneidad estructural.

6.

Los moldes se producen con rapidez y en espacio reducido.

7. El moldeo se realiza automáticamente y no necesita

mano de obra especializada.

8. Como la capacidad calorífica de la cáscara

es baja el metal se enfría lentamente, lo que permite reducir el

tamaño de los conductos de distribución.

9. Los moldes son muy estables y se pueden almacenar

durante mucho tiempo.

Inconvenientes:

1. Sólo son aplicables a grandes series, para

que la amortización de los útiles no encarezca excesivamente

los moldes fabricados.

2. La arena con aglutinantes resulta 5 o 6 veces más

cara que la arena normal.

3. Las placas modelo metálicas, son bastante más

caras que las de madera, plástico, yeso, etc.

4. Las piezas no pueden ser muy grandes normalmente,

las más grandes suelen ser de unos 250kg.

En resumen este proceso sólo es aconsejable económicamente

cuando la mayor precisión de las medidas en las piezas obtenidas,

hagan totalmente innecesario el mecanizado posterior, ya que si hay que

mecanizar, no compensa la diferencia con el mayor coste del proceso.

MOLDEO CON CO2:

Es un proceso basado en endurecer los moldes y machos de arena sin necesidad

de cocerlos. Para esto se emplea arena extrasilícea mezclada con

silicato sódico como aglomerante en lugar de arcilla, el molde

o macho se prepara como si fuese de arena en verde y cuando está

terminado se hace pasar a través de su masa una corriente de oxido

de carbono que produce gel de sílice que es el elemento que origina

el endurecimiento.

MOLDEO A LA CERA PERDIDA:

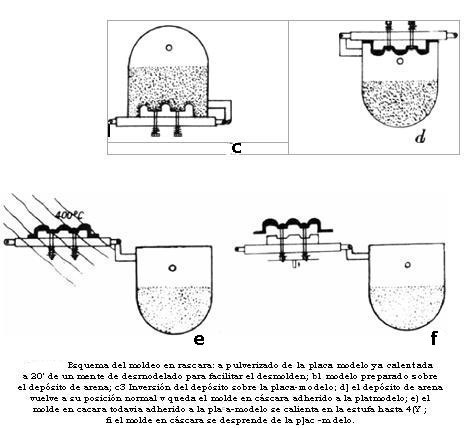

Se realiza de la manera siguiente:

1. Se hace un modelo en cera del objeto que se ha de

moldear.

2. Se recubre este modelo con una capa gruesa de yeso

y arena de sílice mezclada.

3. Después de secarse al aire el modelo de cera

con su envoltura, se cuece en un horno. La cera entonces se funde y queda

el recubrimiento formando el verdadero molde, que reproduce con gran exactitud

la superficie exterior del modelo de cera. Se emplea mucho este proceso

para la fabricación de piezas pequeñas en serie que se obtienen

con excelente acabado superficial y gran precisión, lo que hace

innecesario su mecanizado posterior en muchos casos. En la actualidad

se utiliza para obtener, con aleaciones refractarias, una gran cantidad

de piezas de elevada precisión, formas muy complicadas y pequeño

tamaño, imposibles de obtener por otro método de moldeo

e incluso por mecanizado. Por este método

se obtienen piezas como las siguientes:

* Fresas y brocas de acero de corte rápido.

* Álabes para turbinas de vapor, de gas y de motores de reacción

con aceros inoxidables o aleaciones refractarias.

* Tijeras e instrumental quirúrgico con aceros martensíticos.

* Pequeños imanes permanentes de formas complicadas con aleaciones

de tipo álnico(denominación comercial).

* Piezas de maquinaria textil, de máquinas de coser, de armas automáticas,

de motores de combustión, herramientas calibres, moldes de estampación,

partes de electrodomésticos, etc.

Las limitaciones de este procedimiento se deben al coste relativamente

elevado y a la limitación del tamaño de las piezas, que

suele ser menor de 500gr. La gran mayoría no sobrepasan los 30gr,

pero se han llegado a obtener piezas de gasta 20kg.

MOLDEO

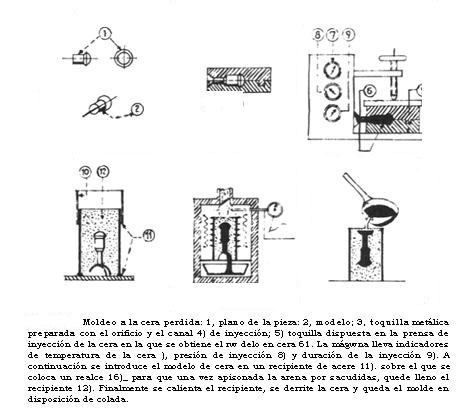

MERCAST:

Puede considerarse como una variación

del moldeo a la cera perdida, en este caso, se utiliza mercurio en lugar

de cera y se obtienen piezas de alta precisión de medidas, se realiza

de la manera siguiente:

- Se fabrican modelos patrón y medios moldes metálicos igual

que para la cera perdida.

- Se vierte mercurio en los medios moldes hasta llenarlo por completo.

- Se introducen en un baño de acetona a una temperatura inferior

a 75 °C bajo cero, con lo

cual el mercurio, que solidifica a 40 °C bajo cero, queda totalmente

en estado sólido.

- Se extraen los medios moldes y se juntan sin necesidad de ningún

adhesivo.

- Se sumerge el mercurio sólido en baños de papillas cerámicas

mantenidas a una temperatura inferior a la de congelación del mercurio

con lo cual se recubre éste de una capa de papilla cerámica

de un espesor de 3 a 6 mm.

- Se lleva hasta la temperatura ambiente con lo cual el mercurio se licua

y es evacuado, el recubrimiento queda formando el molde.

- Estos moldes cerámicos, se cuecen a temperaturas elevadas con

lo que adquieren las cualidades de la porcelana, con superficies extraordinariamente

lisas, que luego dan un excelente acabado superficial a la pieza moldeada.

- El molde

cerámico cocido se coloca en una caja de moldeo y se rodea de arena.

A continuación se calienta el conjunto hasta la temperatura de

colada con lo cual se facilita el perfecto llenado del molde.

- Después de un enfriamiento controlado, se rompe el revestimiento

y queda la pieza con una precisión que en la mayoría de

los casos hace innecesaria ninguna otra operación.

MOLDEO

CON YESO:

Usualmente

los moldes de yeso no se consideran competitivos con los moldes de arena

o los metálicos, sin embargo, este proceso permite la producción

de piezas fundidas que de otra manera sería imposible producir

debido al tiempo, diseño o textura de la superficie deseada. La

tersura de superficie de estos moldes proporciona un acabado superficial

excelente en las piezas fundidas, esta superficie produce una mayor exactitud

que la obtenida en cualquier otro método. Se puede ir a tolerancias

mucho más estrechas con lo cual las piezas necesitan poco o ningún

maquinado,

además tienen una dureza y una maquinabilidad uniformes debido

a su lenta solidificación direccional que ayuda a eliminar tensiones

internas.

El procedimiento para obtener los moldes

de yeso incluye los siguientes pasos:

1. Se recubre la placa modelo con una delgada capa de aceite y se coloca

sobre un tablero en una caja de moldeo.

2. A continuación se vierte la mezcla sobre la placa y se llena

la caja.

3. Se le hace vibrar para asentar el yeso y asegurarse que el modelo ha

quedado rodeado completamente.

4. Después de unos 30 minutos el molde debe estar lo bastante duro

para taladrarlo, hacerle los huecos de alineamiento y darle la vuelta.

5. Después de sacar por completo la sección superior del

molde se coloca la sección superior de la caja y toda la superficie

del yeso y del modelo se cubre con aceite. Se deja fraguar el yeso durante

30 minutos y se separa las dos mitades golpeándolas.

El

material de moldeo es una lechada o papilla de yeso calcinado con adicciones

de talco para evitar que se agriete el molde de óxido de magnesio,

para acelerar el fraguado y en ocasiones óxido de calcio o cemento

para controlar la dilatación durante el secado y cocido.

Recientemente se ha desarrollado otra variante en la cual se aumenta la

permeabilidad adicionándole a la mezcla un agente espumante que

mediante un batido produce una estructura porosa distribuida uniformemente

por el interior del molde.

Otra técnica más moderna es el proceso antiok con el que se eleva la permeabilidad y la capacidad calorífica del molde haciendo más fácil la obtención de forma más complejas con detalles más finos y secciones más delgadas.

El

material usado es una mezcla de yeso, arena, amianto, talco, silicato

sódico y agua. La pasta se retira de la placa aún húmeda

y se introduce en un autoclave(depósito en el cual se controla

presión, temperatura y vapor. Se utiliza para esterilizar en hospitales)

para aumentar su permeabilidad. Luego se deja secar al aire y finalmente

secan en estufa a unos 230°C.

Los moldes de yeso se usan para colar metales no férreos como aluminio,

plata, oro, magnesio, cobres, bronces y latones, ya que a alta temperatura,

el azufre del yeso reacciona con el hierro y producen superficies defectuosas.

La

ventaja principal del molde de yeso, es la elevada precisión en

las medidas.

El principal inconveniente es que el molde de yeso tiene una capacidad

calorífica muy baja y por tanto las piezas solidifican lentamente

dando una estructura de grano más grueso y por tanto menos resistencia

mecánica que la obtenida en moldes de arena o metálicos.